Цех приготовления и дозирования сухих пекарных смесей состоит из двух линий транспортирования сухих компонентов – линия подачи муки и линия подачи дополнительных компонентов.

Мука выгружается из муковозов в силосы. Питание на муковоз подается через розетку с внешнего пульта управления.

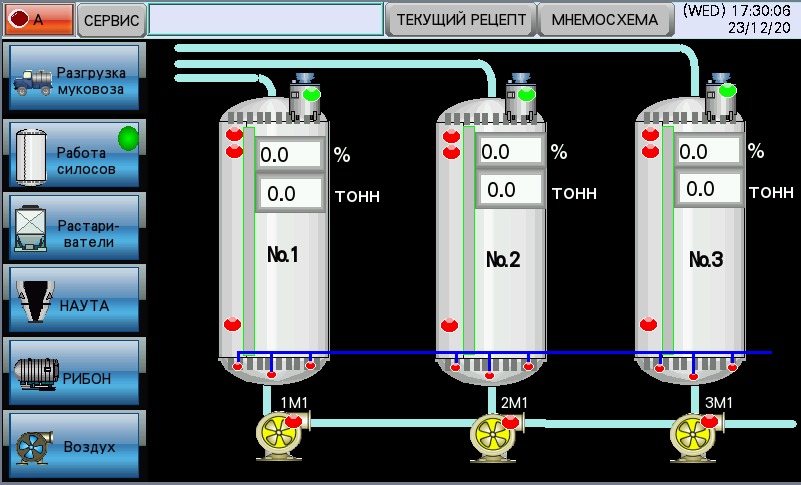

Линия подачи муки начинается от силосов для хранения муки (Силос №1, Силос №2 и Силос №3 на схеме). Линия подачи дополнительных компонентов начинается от растаривателей мешков (растариватель с вибропросеивателем №1 и №2 на схеме) и растаривателя мешков типа биг-бэг (растариватель биг-бегов на схеме). С основного пульта выбирается рабочий силос для забора муки и рецепт по компонентам. На пульте оператора дается команда о загрузке бункера дозатора (Бункер №1 и №3 на схеме). Если линия дополнительных компонентов занята, то данная загрузка встает в очередь. Если же линия подачи выбранных компонентов не занята, то происходит переключение кранов (ВН1, ВН2, ВН3, ВН4, ВН5, ВН6 на схеме) и дивертеров (Р1 и Р2 на схеме) для организации нужного маршрута транспортировки сырья. Каждый дозатор оснащен пультом оператора.

Результатом внедрения системы управления достигнуты следующие цели:

Система управления позволяет формировать и сохранять до 100 рецептов. Рецепты могут иметь буквенно-цифровое наименование. Постоянство качества получаемой продукции обеспечивается точностью взвешивания компонент и автоматическим контролем времени смешивания компонент в смесителе. При этом уменьшается влияние человеческого фактора. Оператору выводится информация с подсказками о требуемых действиях оператора. В процессе смешивания выводится время, оставшееся до окончания смешивания. По окончанию процесса выводится звуковой сигнал, а система ожидает подтверждения запуска следующего этапа. Время обучение новых операторов минимальное благодаря интуитивно понятной панели управления.

Точность взвешивания обеспечивается тензометрической системой с подобранными датчиками веса в соответствии с диапазоном и классом точности. С помощью весовых индикаторов информация с датчиков преобразуется и вводится в центральный контроллер для обеспечения работы по алгоритму.

Контроль остатков в силосах производится тросовым датчиком уровня после загрузки из муковоза и завершения каждого цикла дозирования. В силосах также установлены 3 ротационных датчика уровня: нижний, верхний и верхний аварийный. Это сделано для недопущения переполнения силоса и забивки воздухопроводов, а также для запуска системы обрушения сводов.

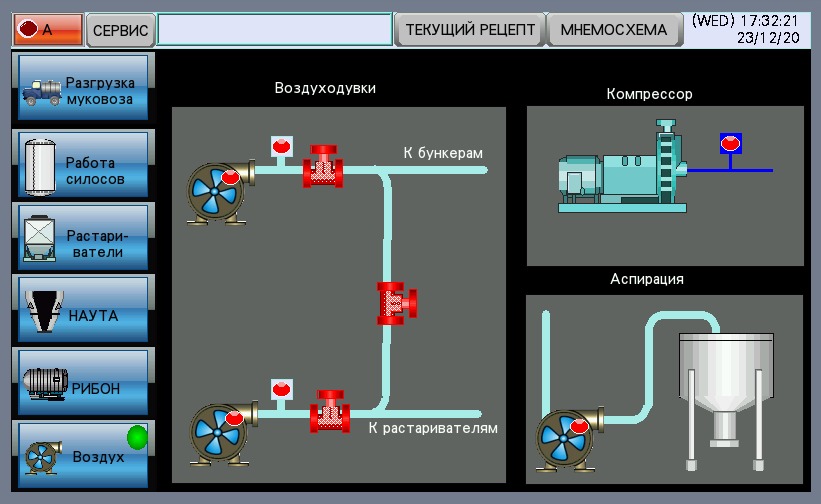

Во время дозирования мучных смесей может образовываться пожаро- и взрывоопасная взвесь. Для недопущения опасных концентраций дозирование должно производиться только при работающей аспирации. Управляющий контроллер следит за работой аспирации, автоматически запускает её при начале дозирования, и отключает технологическое оборудование при аварийных остановках аспирации.

В системе предусмотрен контроль работы всех механизмов. При несвоевременном срабатывании или отключении механизмов, система выводит информационные сообщения. Аварии и сообщения регистрируются в журнале.

Датчики безопасности и аварийные кнопки установлены на каждом механизме, где есть вращающиеся и движущиеся части и механизмы. При открытых крышках и люках, работа оборудования не допускается. Система автоматизации контролирует состояние таких датчиков, и прерывает работу механизмов для обеспечения безопасности персонала, если датчики сработали или неисправны.

Используемое оборудование:

Контроллер имеет интерфейс Ethernet, что позволяет организовать удаленный доступ к оборудованию. Возможна интеграция с системами учета ресурсов.

Проект реализован полностью от проектирования конструкторской документации до пуско-наладочных работ.

Выполнено: